Nguồn gốc của dập chìm

Dập chìm là một kỹ thuật in ấn được sử dụng khá phổ biến, quy trình bao gồm ấn một khuôn dập được làm nóng vào bề mặt vật liệu, tạo nên những hình ảnh hoặc hoa văn lõm. Nguồn gốc của kỹ thuật dập chìm có liên hệ mật thiết với nghệ thuật khắc dấu từ xa xưa. Từ khoảng thiên niên kỷ thứ ba trước Công nguyên, người ta đã sử dụng những con dấu được chạm khắc từ đá, xương hoặc kim loại để in lên đất sét và sáp. Đây được xem là tiền thân của kỹ thuật in dập chìm hiện đại.

Sự phát triển của kỹ thuật dập chìm gắn liền với những bước tiến lớn trong lịch sử ngành in ấn. Sự ra đời của máy in vào thế kỷ 15 là một cột mốc quan trọng, giúp mở ra khả năng sản xuất hàng loạt các thiết kế có in dập chìm. Đến thời kỳ Cách mạng Công nghiệp, với sự hỗ trợ của máy móc hiện đại và vật liệu tiên tiến, kỹ thuật in dập chìm được cải tiến thêm một bước nữa, trở thành một kỹ thuật không thể thiếu trong ngành công nghiệp in ấn.

Hiện nay, dập chìm được sử dụng trong thiết kế tài liệu, thiệp mời hay bao bì sản phẩm cao cấp, góp phần nâng cao giá trị thẩm mỹ và tính sang trọng cho sản phẩm.

Ưu điểm và nhược điểm của in dập chìm

Ưu điểm của dập chìm

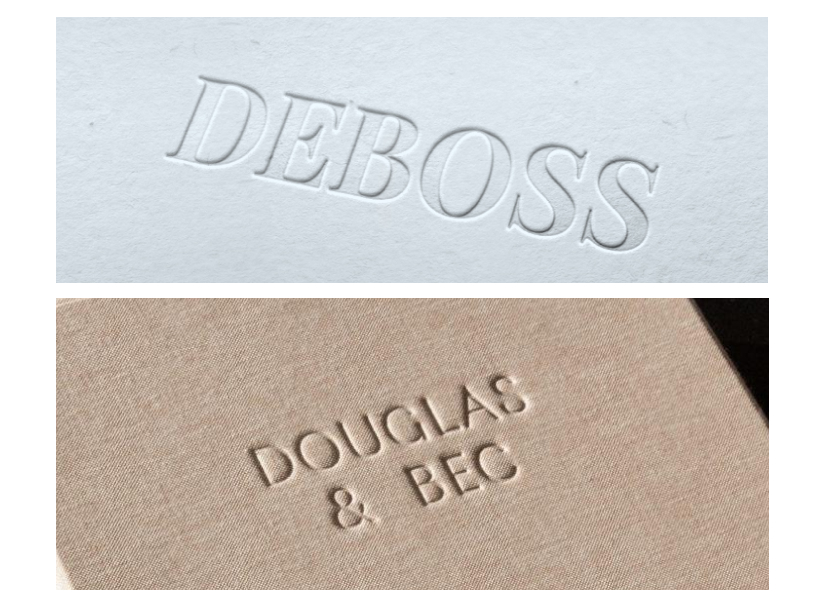

- Tạo cảm giác chiều sâu trên bề mặt vật liệu: Dập chìm làm thay đổi cấu trúc vật liệu, mang lại hiệu ứng thị giác và xúc giác đặc biệt, dễ để lại ấn tượng và thu hút mọi người nhìn, tương tác với sản phẩm được dập chìm hơn.

- Độ bền cao: Thiết kế được dập sâu vào bề mặt vật liệu từ đó giảm được đáng kể tác động của yếu tố môi trường và các va chạm trong quá trình sử dụng lên bề mặt thiết kế, khiến phần thiết kế được dập chìm có độ bền cao hơn, ít bị phai màu hoặc mài mòn theo thời gian. Nhờ ưu điểm này nên dập chìm thường được áp dụng cho các sản phẩm sử dụng thường xuyên hoặc va chạm nhiều như trong in hộp cứng bao bì, in sách,...

- Độ chính xác cao: Kỹ thuật dập chìm sử dụng khuôn tùy chỉnh, cho phép tái tạo các hoa văn phức tạp và thiết kế tinh xảo, phù hợp để in logo hoặc các mẫu trang trí nghệ thuật.

Nhược điểm của dập chìm

- Chi phí cao: Quy trình in dập chìm yêu cầu sử dụng khuôn in tùy chỉnh theo mẫu thiết kế nên công đoạn chuẩn bị in chiếm phần lớn chi phí của đơn hàng nên không phù hợp cho các đơn hàng nhỏ lẻ hoặc thiết kế phức tạp.

- Thời gian thực hiện lâu: Việc chế tạo khuôn và thực hiện dập chìm có thể mất nhiều thời gian, nhất là với các dự án cần thiết kế có nhiều chi tiết, độ phức tạp cao.

- Hạn chế về màu sắc: Dập chìm tập trung vào việc tạo hình lõm trên bề mặt, nên không hỗ trợ in màu trực tiếp. Để bổ sung màu sắc vào các thiết kế này đòi hỏi các quy trình bổ sung, làm tăng thêm chi phí và độ phức tạp.

- Hạn chế vật liệu sử dụng: Không phải vật liệu nào cũng phù hợp với kỹ thuật dập chìm. Các vật liệu mỏng, dễ vỡ hoặc quá cứng đều có nguy cơ bị rách, cong vênh hoặc nứt trong quá trình in.

Ứng dụng của dập chìm

In dập chìm được ứng dụng rộng rãi trong nhiều lĩnh vực nhờ khả năng tạo ra những thiết kế tinh tế và độc đáo. Trong ngành xuất bản, kỹ thuật này thường được sử dụng để thêm các yếu tố tạo trải nghiệm về mặt xúc giác trên bìa sách, tạo chiều sâu và kết cấu độc đáo, giúp sản phẩm trở nên bắt mắt và cao cấp hơn.

Tương tự, trong ngành đóng gói, in dập chìm được áp dụng để làm nổi bật các chi tiết khi in bao bì nhãn mác, đặc biệt là in hộp cứng đựng sản phẩm cao cấp, khiến bao bì sản phẩm trở nên nổi bật, thu hút sự chú ý của khách hàng trên kệ hàng. Trong sản xuất đồ da, kỹ thuật này được sử dụng để tạo điểm nhấn cho các sản phẩm như ví, túi xách bằng những họa tiết phức tạp, tăng giá trị thẩm mỹ và độc đáo cho sản phẩm.

Ngoài ra, kỹ thuật này cũng được áp dụng trong nhiều lĩnh vực khác nhau với mục đích tạo điểm nhấn thu hút sự chú ý, tạo vẻ chuyên nghiệp và trang trọng.

Quy trình in dập chìm

Tạo khuôn dập chìm

Bước đầu tiên là của quá trình dập chìm tạo khuôn dập chìm. Khuôn thường được làm từ kim loại và khắc họa tiết bằng công nghệ thiết kế hỗ trợ máy tính (CAD) để đảm bảo độ chính xác cao. Thiết kế sau đó được chuyển lên khuôn bằng kỹ thuật khắc hóa học hoặc laser, tạo độ sâu cần thiết cho họa tiết. Độ sâu của khuôn sẽ ảnh hưởng trực tiếp đến độ nổi bật của thiết kế dập chìm trên vật liệu.

Ép khuôn vào vật liệu

Sau khi hoàn thiện khuôn, quá trình dập chìm chính thức bắt đầu. Khuôn được nung nóng đến nhiệt độ nhất định, tùy thuộc vào loại vật liệu cần in, chẳng hạn như giấy, da, hoặc kim loại mà nhiệt độ nung khuôn dập sẽ khác nhau. Nhiệt độ này phải được kiểm soát cẩn thận để tránh làm hỏng vật liệu. Khi đã nung khuôn đến nhiệt độ mong muốn, khuôn sẽ được ép vào vật liệu bằng máy ép thủy lực hoặc loại máy chuyên dụng khác.

Trong quá trình này, áp suất ép khuôn đóng vai trò quan trọng, quyết định độ sâu và độ rõ nét của thiết kế trên bề mặt vật liệu. Áp suất phải được phân bổ đồng đều trên toàn bộ bề mặt khuôn để đảm bảo tính nhất quán và đồng đều của phần thiết kế được dập chìm. Đồng thời, nhiệt độ trên khuôn cũng phải ổn định để tránh làm biến dạng vật liệu hoặc lỗi chi tiết dập chìm.

Hoàn thiện và kiểm tra

Sau khi ép xong, vật liệu được để nguội và cứng lại, giúp họa tiết dập chìm bám chắc trên bề mặt. Cuối cùng tạo thành thiết kế không chỉ đẹp về mặt thị giác mà còn mang lại cảm giác về mặt xúc giác độc đáo, tạo chiều sâu và sự khác biệt cho sản phẩm.

Chất liệu có thể dùng để in dập chìm

In chìm có thể thực hiện trên nhiều chất liệu khác nhau, phổ biến nhất là giấy, da và kim loại. Mỗi loại vật liệu này lại có những đặc điểm riêng và cách thể hiện phần in chìm khác nhau, chẳng hạn như về độ sâu, độ rõ nét,...

Dập chìm trên giấy

Dập chìm trên chất liệu giấy thường được áp dụng trong in hộp cứng bao bì, in bìa sách, danh thiếp và văn phòng phẩm cao cấp. Quy trình này sử dụng một khuôn dập nóng để ấn thiết kế lên bề mặt giấy, tạo ra họa tiết lõm. Hiệu quả của dập chìm phụ thuộc vào nhiều yếu tố như độ dày và kết cấu của giấy, mức áp lực và độ chính xác của khuôn dập.

Một trong những ưu điểm lớn của dập chìm trên giấy là tính linh hoạt, phù hợp cho cả văn bản đơn giản lẫn các thiết kế phức tạp. Kỹ thuật này không chỉ mang lại vẻ đẹp về mặt thị giác mà còn tạo trải nghiệm thú vị về mặt xúc giác, làm tăng tính độc đáo và giá trị cảm nhận của sản phẩm.

Tuy nhiên, không phải mọi loại giấy đều phù hợp để dập chìm. Các loại giấy dày, như bìa cứng, thường là lựa chọn tối ưu do chất liệu này có khả năng chịu áp lực tốt, không bị biến dạng hoặc rách trong quá trình thực hiện.

Dập chìm trên da

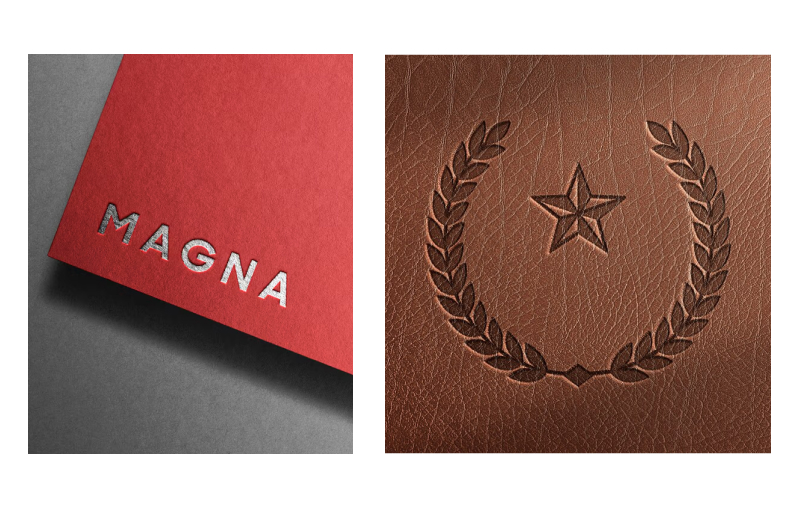

Dập chìm trên da là một kỹ thuật phổ biến, được sử dụng rộng rãi trong sản xuất các sản phẩm cao cấp như ví, túi xách và đồ da trang trí. Quy trình này sử dụng khuôn dập nóng để ấn thiết kế vào bề mặt da, tạo nên các họa tiết lõm. Chất lượng của dập chìm phụ thuộc vào nhiều yếu tố, bao gồm độ dày, kết cấu của da, áp lực trong quá trình dập và thiết kế khuôn.

Ưu điểm nổi bật của dập chìm trên da là độ bền. Thiết kế được in vĩnh viễn vào bề mặt, giúp chúng không bị phai màu hoặc mòn theo thời gian. Kỹ thuật này cũng tạo ra tăng cảm giác về chiều sâu và giá trị thẩm mỹ cho sản phẩm.

Tuy nhiên, không phải loại da nào cũng phù hợp để dập chìm. Bạn nên chọn loại da dày và chắc chắn như da nguyên tấm do chúng có khả năng chịu áp lực tốt, giúp thiết kế không bị biến dạng hay gây hư hại cho vật liệu.

Dập chìm trên kim loại

Dập chìm trên kim loại là kỹ thuật được ứng dụng quan trọng trong nhiều ngành công nghiệp, chẳng hạn như để sản xuất thẻ nhận dạng, nhãn mác, thiết bị máy móc,... Quy trình này sử dụng khuôn đúc nóng để ấn thiết kế vào bề mặt kim loại, tạo ra các họa tiết hoặc văn bản lõm xuống.

Ưu điểm nổi bật của dập chìm kim loại là độ bền vượt trội. Thiết kế được in vĩnh viễn và chắc chắn, gần như không chịu tác động từ môi trường. Ngoài ra, kỹ thuật này mang lại vẻ ngoài công nghiệp độc đáo, phù hợp với các sản phẩm yêu cầu tính chuyên nghiệp và thẩm mỹ cao. Tuy nhiên, in dập chìm chỉ phù hợp cho các kim loại cứng như thép để đảm bảo khả năng chịu áp suất cao mà không bị biến dạng.